Le démontage et le remplacement de pièces mécaniques sont des opérations délicates qui nécessitent une expertise technique et une attention particulière à la sécurité. Que vous soyez un mécanicien professionnel ou un passionné de mécanique, maîtriser ces techniques est essentiel pour maintenir et réparer efficacement des équipements mécaniques. Cette démarche permet non seulement d’optimiser les performances des machines, mais aussi de prolonger leur durée de vie. Dans un contexte industriel où la fiabilité des équipements est cruciale, savoir intervenir sur les pièces mécaniques de manière sûre et efficace devient un véritable atout.

Préparation et sécurité avant le démontage mécanique

Avant d’entamer toute opération de démontage, une préparation minutieuse est indispensable. La sécurité doit être au cœur de vos préoccupations, car travailler sur des pièces mécaniques comporte des risques inhérents. Une approche méthodique et bien préparée vous permettra d’éviter les accidents et d’assurer la qualité de votre intervention.

Équipements de protection individuelle (EPI) essentiels

La protection de votre intégrité physique est primordiale lors de manipulations mécaniques. Les EPI constituent votre première ligne de défense contre les risques potentiels. Vous devez systématiquement porter des lunettes de sécurité pour protéger vos yeux des projections de particules ou de liquides. Des gants adaptés sont également indispensables pour prévenir les coupures et les brûlures. N’oubliez pas les chaussures de sécurité à embout renforcé, qui protégeront vos pieds en cas de chute d’objets lourds.

Pour les travaux générant du bruit, le port de protections auditives est crucial pour préserver votre audition à long terme. Dans certains cas, un masque respiratoire peut être nécessaire, notamment lors de la manipulation de pièces pouvant dégager des poussières ou des vapeurs nocives. Enfin, une combinaison de travail ou des vêtements couvrants vous protégeront des éclaboussures et des projections.

Analyse des risques spécifiques aux pièces mécaniques

Chaque intervention sur des pièces mécaniques présente des risques spécifiques qu’il convient d’identifier et d’évaluer au préalable. Les pièces en rotation, par exemple, peuvent causer des happements dangereux. Les surfaces chaudes, courantes dans les moteurs, présentent un risque de brûlure. Les fluides sous pression, tels que l’huile hydraulique, peuvent provoquer des injections cutanées graves si une fuite se produit.

Il est essentiel de réaliser une analyse de risques systématique avant chaque intervention. Posez-vous les questions suivantes : Quels sont les dangers spécifiques liés à cette pièce ? Quelles précautions particulières dois-je prendre ? Cette réflexion vous permettra d’anticiper les problèmes potentiels et d’adapter vos mesures de sécurité en conséquence.

Outils spécialisés pour un démontage sécurisé

L’utilisation d’outils adaptés est fondamentale pour un démontage sécurisé et efficace. Des outils spécialisés sont souvent nécessaires pour manipuler certaines pièces mécaniques sans les endommager. Par exemple, un extracteur de roulement permet de retirer un roulement sans risquer de l’abîmer ou de blesser l’opérateur. De même, une clé dynamométrique est indispensable pour appliquer le couple de serrage exact lors du remontage.

Assurez-vous d’avoir à disposition tous les outils nécessaires avant de commencer le démontage. Vérifiez leur état et leur propreté. Un outil endommagé ou mal entretenu peut non seulement compromettre la qualité du travail, mais aussi représenter un danger pour votre sécurité. N’hésitez pas à investir dans des outils de qualité, car ils contribueront grandement à la réussite et à la sécurité de vos interventions.

Documentation technique et schémas de montage

La documentation technique est votre guide indispensable pour toute opération de démontage et de remontage. Elle fournit des informations cruciales sur la structure de l’équipement, les procédures à suivre et les précautions à prendre. Les schémas de montage, en particulier, sont essentiels pour comprendre l’agencement des pièces et leur ordre de démontage.

Avant de commencer, assurez-vous d’avoir accès à la documentation spécifique de l’équipement sur lequel vous intervenez. Étudiez attentivement les schémas et les instructions. Prenez des notes si nécessaire et gardez ces documents à portée de main pendant toute la durée de l’intervention. Une bonne compréhension de la documentation technique vous permettra d’anticiper les difficultés et de travailler de manière plus efficace et sécurisée.

La préparation minutieuse et le respect des consignes de sécurité sont les fondements d’une intervention réussie sur des pièces mécaniques. Ne négligez jamais ces aspects, car ils sont garants de votre sécurité et de la qualité de votre travail.

Techniques de démontage pour différents types de pièces

Le démontage de pièces mécaniques requiert des techniques spécifiques adaptées à chaque type de composant. Une approche méthodique et l’utilisation des bons outils sont essentielles pour éviter d’endommager les pièces et assurer un remontage ultérieur sans difficulté. Examinons les techniques appropriées pour différents types de pièces couramment rencontrées dans les équipements mécaniques.

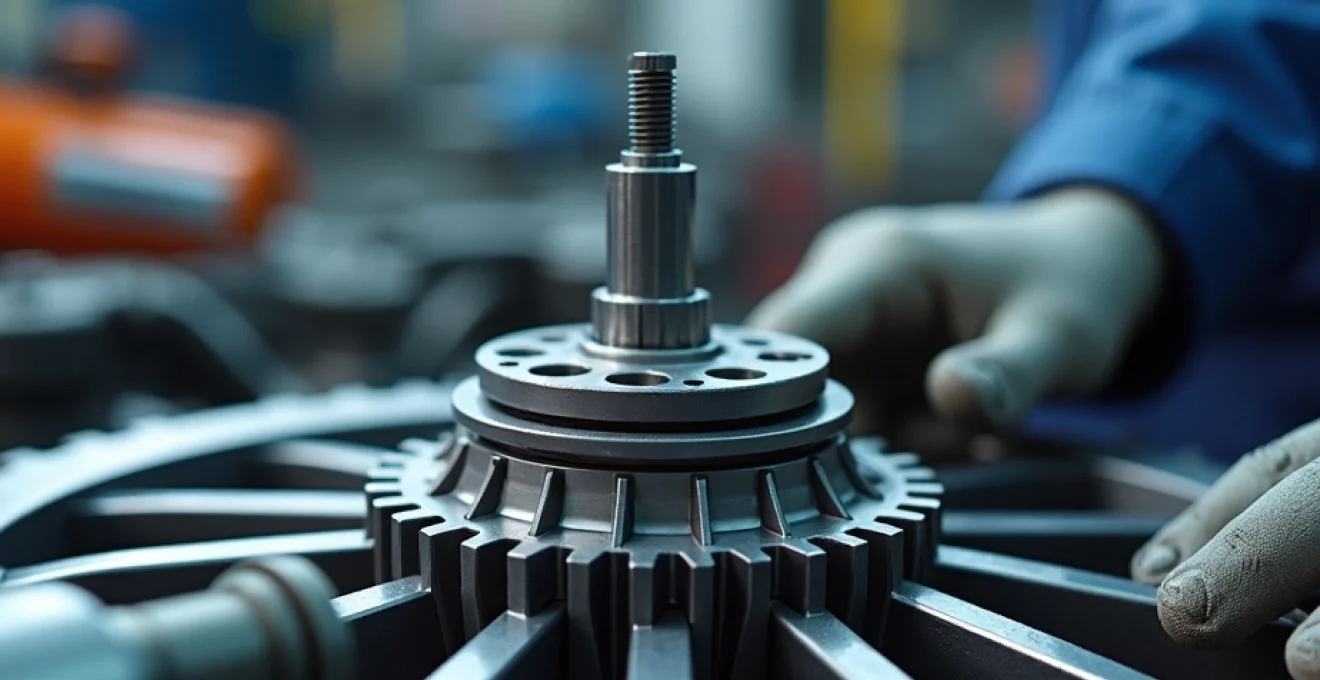

Démontage des systèmes de transmission (arbres, engrenages, courroies)

Les systèmes de transmission sont au cœur du fonctionnement de nombreux équipements mécaniques. Leur démontage nécessite une attention particulière pour préserver l’intégrité des composants. Pour les arbres de transmission, commencez par repérer et marquer les positions relatives des différentes pièces. Utilisez un extracteur hydraulique pour séparer les accouplements sans forcer, évitant ainsi tout risque de déformation.

Pour les engrenages, il est crucial de les manipuler avec précaution pour ne pas endommager les dents. Utilisez un extracteur à griffes adapté à la taille de l’engrenage. Si l’engrenage est monté à la presse, un chauffage contrôlé peut faciliter son extraction en dilatant légèrement le métal. Pour les courroies, vérifiez d’abord la tension et notez le réglage actuel avant de les retirer. Utilisez un outil spécifique pour courroies si nécessaire, en veillant à ne pas forcer pour éviter tout risque de rupture.

Extraction des roulements et paliers

L’extraction des roulements et paliers est une opération délicate qui requiert des outils spécialisés. La clé du succès réside dans l’application d’une force uniforme sur toute la circonférence du roulement. Utilisez un extracteur de roulement adapté à la taille et au type de roulement. Pour les roulements de grande taille, un extracteur hydraulique peut être nécessaire.

Avant l’extraction, nettoyez soigneusement la zone autour du roulement pour éviter l’introduction de débris. Si le roulement est grippé, l’application d’un produit dégrippant peut faciliter l’opération. Dans certains cas, un léger chauffage de la bague extérieure peut aider à la dilatation et faciliter l’extraction. Cependant, veillez à ne pas surchauffer le roulement, car cela pourrait altérer ses propriétés mécaniques.

Séparation des assemblages boulonnés et rivetés

La séparation des assemblages boulonnés nécessite une approche systématique. Commencez par identifier le type de boulon et choisissez l’outil approprié. Pour les boulons grippés, l’utilisation d’un produit dégrippant et d’un temps de pause est souvent efficace. Dans les cas extrêmes, le chauffage localisé du boulon peut aider à briser le grippage, mais cette méthode doit être utilisée avec précaution pour ne pas endommager les pièces environnantes.

Pour les assemblages rivetés, le démontage est généralement destructif. La méthode la plus courante consiste à percer la tête du rivet, puis à chasser le corps avec un poinçon. Veillez à utiliser un foret de diamètre légèrement inférieur à celui du rivet pour éviter d’endommager les pièces assemblées. Dans certains cas, l’utilisation d’un burin pneumatique peut être plus efficace pour retirer les rivets, en particulier sur les assemblages de grande taille.

Techniques pour les pièces soudées ou collées

Le démontage de pièces soudées ou collées représente souvent un défi particulier. Pour les pièces soudées, l’utilisation d’une meuleuse d’angle ou d’une scie à métaux peut être nécessaire pour sectionner les points de soudure. Veillez à protéger les surfaces adjacentes des projections et des rayures. Dans certains cas, l’utilisation d’un chalumeau peut être envisagée pour chauffer et affaiblir les points de soudure, mais cette technique requiert une grande expertise et des précautions de sécurité accrues.

Pour les assemblages collés, l’application de chaleur peut aider à ramollir l’adhésif. Utilisez un pistolet thermique en faisant attention à ne pas surchauffer les pièces. Dans certains cas, des solvants spécifiques peuvent être utilisés pour dissoudre l’adhésif, mais assurez-vous de leur compatibilité avec les matériaux des pièces. Pour les collages structuraux plus résistants, l’utilisation d’un outil vibrant peut parfois aider à rompre progressivement le lien adhésif.

Le démontage de pièces mécaniques est un art qui s’affine avec l’expérience. La patience et la précision sont vos meilleures alliées pour éviter d’endommager les composants et assurer un remontage sans problème.

Diagnostic et évaluation des pièces démontées

Une fois les pièces mécaniques démontées, il est crucial de procéder à un diagnostic approfondi pour évaluer leur état et déterminer si elles peuvent être réutilisées ou doivent être remplacées. Cette étape est fondamentale pour garantir la fiabilité et la performance de l’équipement une fois remonté. Un diagnostic précis permet également d’anticiper les pannes futures et d’optimiser les coûts de maintenance.

Inspection visuelle et mesures dimensionnelles

L’inspection visuelle est la première étape du diagnostic. Examinez attentivement chaque pièce à la recherche de signes d’usure, de corrosion, de fissures ou de déformations. Utilisez une loupe ou un microscope pour détecter les défauts les plus subtils. Portez une attention particulière aux zones de contact et aux points de contrainte où l’usure est souvent plus prononcée.

Les mesures dimensionnelles sont essentielles pour évaluer l’usure des pièces. Utilisez des instruments de mesure précis tels que des micromètres, des pieds à coulisse ou des comparateurs pour vérifier les dimensions critiques. Comparez ces mesures aux spécifications du fabricant pour déterminer si les pièces sont encore dans les tolérances acceptables. Pour les pièces rotatives, vérifiez également leur circularité et leur concentricité.

Tests non destructifs (ultrason, magnétoscopie)

Les tests non destructifs permettent de détecter des défauts internes ou des fissures invisibles à l’œil nu. L’inspection par ultrasons est particulièrement efficace pour détecter des fissures ou des inclusions dans les pièces métalliques épaisses. Cette technique utilise des ondes sonores à haute fréquence pour sonder l’intérieur du matériau et révéler d’éventuelles anomalies.

La magnétoscopie est une autre méthode couramment utilisée pour détecter des fissures superficielles dans les matériaux ferromagnétiques. Cette technique consiste à magnétiser la pièce et à appliquer une solution contenant des particules magnétiques. Les discontinuités à la surface de la pièce créent des fuites magnétiques qui attirent ces particules, rendant ainsi visibles les défauts.

Analyse des modes de défaillance courants

Comprendre les modes de défaillance courants est crucial pour un diagnostic efficace. Chaque type de pièce mécanique a ses propres modes de défaillance caractéristiques. Par exemple, les roulements peuvent présenter des signes de fatigue tels que l’écaillage ou le pitting sur les pistes de roulement. Les engrenages peuvent montrer une usure excessive des dents ou des signes de piquage.

L’analyse des débris présents dans les lubrifiants peut également fournir des informations précieuses sur l’état des pièces internes. La présence de particules métalliques anormalement élevée peut indiquer une usure accélérée ou un début de défaillance. Utilisez des techniques comme la spectrométrie ou la ferrographie pour analyser ces débris et identifier leur origine.

| Type de pièce | Mode de défaillance courant | Méthode de détection |

|---|---|---|

| Roulement | Écaillage, pitting | Inspection visuelle, analyse vibratoire |

| Engrenage | Usure des dents, piquage | Mesure dimensionnelle, magnétoscopie |

| Arbre | Fissure de fatigue | Ultrason, ressuage |

En combinant ces différentes techniques de diagnostic, vous pouvez obtenir une évaluation complète de l’état des pièces démontées. Cette analyse approfondie vous permettra de prendre des décisions écl

airées sur la nécessité de remplacer ou de réparer les pièces, optimisant ainsi la maintenance de votre équipement mécanique.

Procédures de remplacement et remontage

Une fois le diagnostic effectué et les pièces à remplacer identifiées, il est crucial de suivre des procédures rigoureuses pour le remplacement et le remontage. Cette étape est tout aussi importante que le démontage, car elle garantit le bon fonctionnement et la sécurité de l’équipement une fois remis en service.

Sélection des pièces de rechange appropriées

Le choix des pièces de rechange est une étape critique. Assurez-vous de sélectionner des pièces compatibles avec votre équipement, en vérifiant les numéros de série et les spécifications techniques. Optez pour des pièces d’origine ou des équivalents de qualité certifiée pour garantir la performance et la durabilité. Dans certains cas, des pièces améliorées peuvent être disponibles, offrant une meilleure résistance à l’usure ou des performances supérieures.

Avant l’installation, inspectez minutieusement les nouvelles pièces pour vous assurer qu’elles ne présentent aucun défaut de fabrication. Comparez-les aux pièces d’origine pour vérifier leur conformité dimensionnelle. N’hésitez pas à consulter la documentation technique ou à contacter le fabricant en cas de doute sur la compatibilité ou les spécifications d’une pièce.

Techniques de lubrification et graissage

La lubrification adéquate des pièces mécaniques est essentielle pour réduire les frottements et l’usure prématurée. Lors du remontage, appliquez les lubrifiants recommandés par le fabricant, en respectant scrupuleusement les quantités et les points d’application spécifiés. Utilisez des outils appropriés tels que des pompes à graisse ou des burettes pour une application précise.

Pour les roulements, par exemple, assurez-vous de remplir correctement les cavités de graisse, sans excès pour éviter la surchauffe. Dans le cas des engrenages, veillez à ce que toutes les surfaces de contact soient correctement lubrifiées avant l’assemblage. N’oubliez pas que certaines pièces peuvent nécessiter des lubrifiants spécifiques en fonction de leurs conditions de fonctionnement (température, charge, vitesse).

Séquence de remontage et couple de serrage

Suivez rigoureusement la séquence de remontage inverse à celle du démontage, en vous référant à vos notes et à la documentation technique. Respectez l’ordre d’assemblage des composants pour éviter tout oubli ou mauvais positionnement. Une attention particulière doit être portée à l’alignement des pièces, notamment pour les arbres et les engrenages.

Le serrage des boulons et des écrous est une étape cruciale qui nécessite l’utilisation d’une clé dynamométrique. Appliquez les couples de serrage spécifiés par le fabricant, en suivant la séquence recommandée pour assurer une répartition uniforme des forces. Un serrage incorrect peut entraîner des défaillances prématurées ou des dommages aux composants. Pour les assemblages critiques, envisagez l’utilisation de marqueurs de couple pour faciliter les futures inspections.

Tests fonctionnels post-remontage

Après le remontage, il est impératif de réaliser des tests fonctionnels pour s’assurer du bon fonctionnement de l’équipement. Commencez par des tests à vide pour vérifier l’absence de bruits anormaux ou de vibrations excessives. Augmentez progressivement la charge et la vitesse de fonctionnement jusqu’aux conditions nominales.

Surveillez attentivement les paramètres clés tels que la température, la pression d’huile et les niveaux de vibration pendant ces tests. Utilisez des instruments de mesure comme des thermomètres infrarouges ou des analyseurs de vibrations pour détecter toute anomalie. En cas de problème, arrêtez immédiatement les tests et procédez à une nouvelle inspection. Ne remettez l’équipement en service qu’après avoir obtenu des résultats satisfaisants sur tous les points de contrôle.

Un remontage méticuleux et des tests rigoureux sont les garants d’une intervention réussie. Ne négligez jamais ces étapes finales, car elles conditionnent la fiabilité et la sécurité de votre équipement mécanique.

Maintenance préventive et optimisation

La maintenance préventive est la clé pour prolonger la durée de vie des équipements mécaniques et prévenir les pannes coûteuses. En mettant en place une stratégie de maintenance proactive, vous pouvez optimiser les performances de vos machines tout en réduisant les temps d’arrêt imprévus. Voyons comment planifier efficacement vos interventions et utiliser des techniques avancées pour anticiper les besoins de maintenance.

Planification des interventions de maintenance

Une planification judicieuse des interventions de maintenance est essentielle pour minimiser l’impact sur la production tout en assurant la fiabilité des équipements. Établissez un calendrier de maintenance basé sur les recommandations du fabricant, l’historique des pannes et les conditions d’utilisation spécifiques de vos machines. Tenez compte des cycles de production pour programmer les interventions pendant les périodes de moindre activité.

Élaborez des fiches d’intervention détaillées pour chaque type de maintenance, spécifiant les tâches à effectuer, les outils nécessaires et les pièces de rechange à prévoir. Formez votre équipe à suivre ces procédures standardisées pour garantir la qualité et la cohérence des interventions. N’oubliez pas d’inclure des contrôles de sécurité réguliers dans votre planning de maintenance pour prévenir les accidents.

Analyse vibratoire et thermographie

L’analyse vibratoire est une technique puissante pour détecter précocement les problèmes mécaniques. En mesurant et analysant les vibrations des machines en fonctionnement, vous pouvez identifier des anomalies telles que des désalignements, des déséquilibres ou des défauts de roulements avant qu’ils ne causent des pannes. Investissez dans des capteurs de vibration et formez votre personnel à interpréter les données pour tirer le meilleur parti de cette technique.

La thermographie infrarouge est un autre outil précieux pour la maintenance préventive. Elle permet de détecter les points chauds anormaux dans les équipements électriques et mécaniques, révélant des problèmes tels que des connexions desserrées, des surcharges ou des défauts d’isolation. Réalisez des inspections thermographiques régulières et établissez des seuils d’alerte pour chaque type d’équipement. Cette approche vous permettra d’intervenir avant que les problèmes ne s’aggravent.

Mise en place d’un système GMAO (gestion de maintenance assistée par ordinateur)

Un système GMAO est un outil indispensable pour optimiser votre stratégie de maintenance. Il centralise toutes les informations relatives à vos équipements, planifie les interventions, gère les stocks de pièces détachées et génère des rapports d’analyse. En implémentant un système GMAO, vous pouvez automatiser de nombreuses tâches administratives et améliorer la prise de décision grâce à des données précises et à jour.

Choisissez un système GMAO adapté à la taille et aux besoins spécifiques de votre entreprise. Assurez-vous qu’il offre des fonctionnalités telles que la gestion des ordres de travail, le suivi des coûts de maintenance et l’analyse des indicateurs de performance clés (KPI). Formez votre équipe à utiliser efficacement le système et encouragez une culture de saisie rigoureuse des données pour maximiser les bénéfices de cet outil.

La maintenance préventive n’est pas une dépense, mais un investissement dans la fiabilité et la longévité de vos équipements. En adoptant des techniques avancées et en utilisant des outils modernes, vous pouvez transformer votre approche de la maintenance et réaliser des économies significatives à long terme.

En conclusion, le démontage, le remplacement et la maintenance des pièces mécaniques sont des opérations complexes qui requièrent expertise, rigueur et planification. En suivant les procédures détaillées dans cet article, vous serez en mesure d’intervenir efficacement sur vos équipements tout en garantissant leur sécurité et leur fiabilité. N’oubliez pas que la formation continue et l’investissement dans des outils de diagnostic modernes sont essentiels pour rester à la pointe des meilleures pratiques de maintenance mécanique.